Mas, o que é a cerâmica plástica?

Quero compartilhar um pouco do que aprendi ao longo desses anos produzindo a PVClay.

A cerâmica plástica PVClay é uma composição de um polímero chamado Poli (Cloreto de Vinila), cuja sigla é PVC, disperso em óleos plastificantes isentos de ftalatos, pigmentos e aditivos auxiliares, todos de caráter atóxico e não derivados de origem animal. Existem vários fabricantes de polímero de PVC no mercado, e cada um desses fabricantes produz diferentes tipos de polímero, cada qual com suas características peculiares. Cabe ao químico formulador escolher o tipo correto para a finalidade desejada. Aqui, temos uma explicação para as diferenças entre cada marca de Polymer Clay existentes. O PVC é o mais versátil entre os polímeros. Devido à necessidade de ser formulado mediante a incorporação de aditivos, o PVC pode ter suas características alteradas dentro de um amplo espectro de propriedades, em função da aplicação final, variando desde o rígido até o extremamente flexível, e abrangendo aplicações que vão desde tubos e perfis rígidos para uso na construção civil até brinquedos e laminados flexíveis para acondicionamento de sangue e plasma. Uma vez que a resina de PVC é totalmente atóxica e inerte, a escolha de aditivos com essas mesmas características permite a fabricação de filmes (papel filme), lacres e laminados para embalagens, brinquedos e acessórios médico-hospitalares.

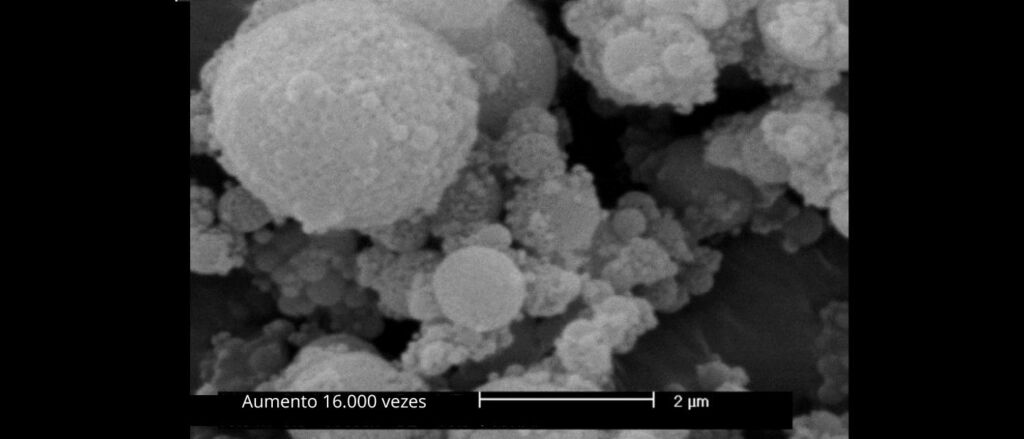

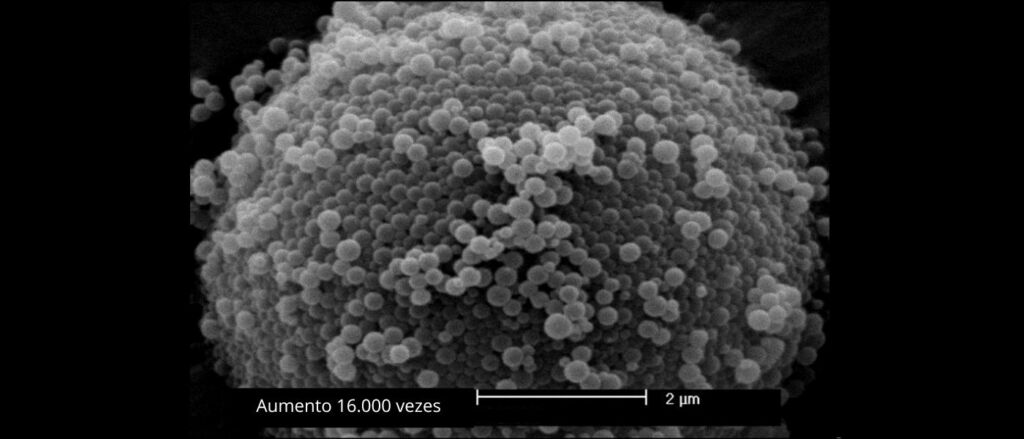

Micrografia de um aglomerado de partículas primárias de polímero PVC, observada através do Microscópio Eletrônico de Varredura. Aumento de 16.000vezes. Fonte Braskem.

O que é Condicionamento?

Observe as fotos acima, nelas temos vários tamanhos de aglomerados de partículas primárias. Se esses aglomerados não forem quebrados ao máximo possível em partículas primárias, os óleos ficarão ao redor de cada um dos aglomerados. Com o tempo, esses aglomerados começarão a absorver os óleos plastificantes, deixando a massa esfarelando. São necessários equipamentos especialmente construídos para quebrar esses aglomerados no maior número possível de partículas primárias. Imagine que ao redor de cada partícula primária de polímero os óleos plastificantes transformam a mistura em uma massa de altíssima viscosidade, porém maleável e com uma certa plasticidade (uma partícula escorregando sobre a outra devido aos óleos ao redor delas). O fenômeno natural desse tipo de produto é que parte dos óleos plastificantes são absorvidos pelas partículas de PVC durante o armazenamento, com o consequente efeito que chamamos de envelhecimento, sendo esse fenômeno indesejável, porém reversível com o processo de Condicionamento, ou seja, deixar a massa em condições de ser modelada.

Por que assar?

A massa permanece maleável até que for submetida a temperatura alta para endurecer definitivamente.

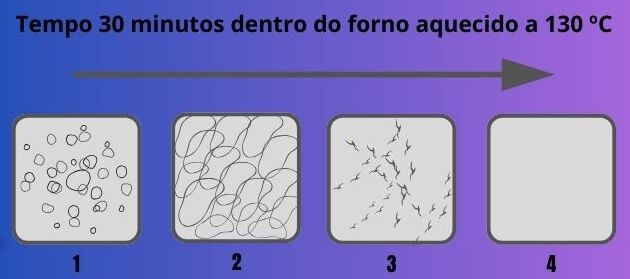

Para endurecer definitivamente no formato que foi modelada, é necessário que permaneça dentro de forno comum de cozinha, elétrico ou à gás (não pode ser assada em micro-ondas), aquecido com temperatura de 130ºC durante tempo mínimo de 30 minutos.

Veja abaixo o que ocorre com a PVClay quando é colocada no forno.

- Adsorção: os óleos plastificantes, pigmentos e aditivos são misturados ao polímero PVC e por simples adsorção à superfície das partículas, preenchendo também os espaços livres entre elas.

- Gelificação: o processo de gelificação ocorre nas etapas iniciais do processo. A gelificação consiste na “penetração” dos óleos plastificantes nas partículas do PVC, pelo efeito da temperatura. No caso da PVClay, o estado de gel é facilmente identificado pela completa difusão do plastificante para dentro das partículas do polímero, formando uma massa de baixa resistência mecânica, quebradiça com facilidade. Temperaturas típicas de gelificação situam-se entre 60 e 80°C.

- “Fusão”: com o progresso do aquecimento, normalmente em temperaturas mais altas do que as necessárias para a gelificação, obtém-se uma massa homogênea de polímero e plastificantes, na qual não é mais possível distinguir as partículas originais do polímero de PVC. Nesse caso, diz-se que a PVClay está “assada” ou “curada”, porque apresenta as características de resistência mecânica e química necessárias à finalização da conformação do produto final (não quebra e pode molhar).

- Endurecimento: após o resfriamento, ocorre o aumento da resistência mecânica e química da peça modelada.